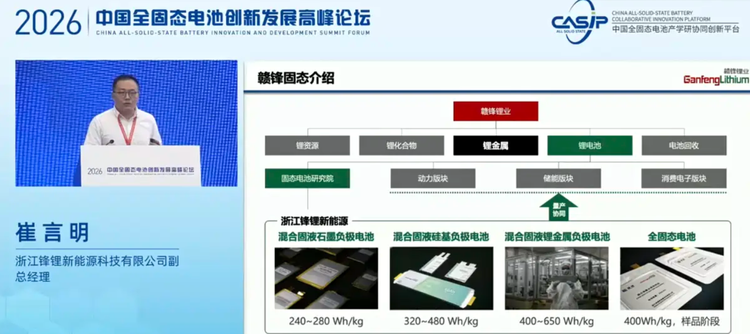

日前,在第三届中国全固态电池创新发展高峰论坛上,围绕高比能固态电池的核心材料路径展开了系统讨论。结合论坛信息来看,赣锋锂业的业务结构覆盖锂资源、锂化合物、锂金属、电池制造与电池回收五个板块,产业链纵向贯通。这种结构意味着其在原材料纯度控制、金属锂加工以及后端电池封装之间具备协同基础。浙江锋锂新能源则聚焦固态电池研发与应用推广,承担前沿体系的验证与产品化推进任务。

多体系产品布局,能量密度分层推进

从现有产品结构看,石墨负极体系电池的能量密度处于240–280 Wh/kg区间,主要满足当前主流动力电池应用;硅碳负极体系提升至320–480 Wh/kg,面向更高续航需求场景;锂金属混合固液电池已实现400 Wh/kg与650 Wh/kg,并已在非车用领域投用;全固态电池仍处样品阶段。

如果以整车视角理解,400 Wh/kg以上的体系,理论上可为中大型纯电车型带来更高电量密度布局空间,减少电池包体积占用,提高整车空间利用率。650 Wh/kg的样品指标,更多体现技术储备价值。目前这类产品尚未进入规模化车规级应用,但技术路径已逐步清晰。

高能量密度核心在于正负极材料协同

论坛讨论指出,固态电池的能量密度提升并非单靠“固态电解质”实现,关键在于正负极材料的重构。锂金属负极因电位低、理论比容量高,被视为高比能电池的重要方向。当正极体系不含锂,如锂硫或锂空气体系时,金属锂更成为必要选择。在新能源汽车技术路线图中,400–500 Wh/kg被列为阶段性目标,这一指标若实现,将对长续航车型、低空飞行器、电动无人系统产生直接影响。对于未来电动乘用车而言,这意味着在不显著增加整车重量的前提下提升续航储备。

锂金属应用难点,仍是产业化关键门槛

从工程角度看,锂金属在实际应用中面临三类问题:枝晶生长引发内部短路;界面副反应消耗活性锂并带来阻抗上升;循环寿命受限。即便在固态体系中,若电流密度升高,也可能诱发枝晶穿透电解质。为应对这些问题,研发方向转向锂合金化处理。通过多元合金设计,可抑制锂扩散速度,提高界面稳定性,同时减少循环中的粉化与孔隙生成。对于电池包层级而言,这种改进有助于提升电芯一致性与长期容量保持率。

高通量筛选体系,提升材料验证效率

在材料筛选路径上,团队建立高通量配方筛选方法,设定高比表面积、高锂扩散性、低成核能等参数指标。通过50克级样品试制,再放大至50公斤级中试,已完成超过500个小样测试,其中20款进入核心量产阶段。这种从实验室到中试线的过渡能力,直接影响未来车规级认证节奏。对于整车企业而言,材料稳定性与可批量复制能力,是决定是否导入新体系的重要条件。

合金化工艺改进,提升结构与加工稳定性

锂密度低且合金元素易沉降,是制备过程中的难点。若出现成分偏析或硬质第二相,可能在极片加工时引发断裂风险。通过装备与熔融工艺优化,目前已实现均匀合金化。测试数据显示,合金后的拉伸强度、硬度与杨氏模量均优于纯锂,这意味着在卷绕或叠片工艺中,断带概率降低,生产节拍稳定性提高。从电池制造角度看,这种改善有助于提高良品率。

电流密度提升,匹配快充需求

枝晶抑制效果可通过临界电流密度(CCD)指标体现。在1 mAh/cm²沉积量条件下,CCD达到50 mA/cm²;在3 mAh/cm²实际应用条件下,可保持10 mA/cm²以上,部分合金达到12.6 mA/cm²,已接近3C快充需求区间。对于电动车用户而言,快充能力直接影响补能体验。若高比能体系同时兼顾高电流密度承受能力,将缩短补能时间,而不牺牲循环稳定性。

“零应变”负极设计,控制体积膨胀

纯锂在沉积与剥离过程中体积变化明显,易导致界面接触失效。锂合金通过原位骨架形成固液协同结构,在充放电过程中维持电极与电解质接触稳定。匹配硫正极后,全电池充放电体积膨胀控制在3%–5%区间,并通过针刺与250℃加热测试。对于整车安全结构而言,体积控制能力意味着电池包结构设计可更紧凑,预留安全缓冲空间更可控。合金化降低了锂的反应活性,与电解质形成自限性界面层,减少活性锂损耗。从热力学测试看,与硫化物反应放热量较纯锂降低90%以上,在300℃下不与硫正极反应,部分合金遇水不起火。在整车碰撞或极端环境工况下,这类特性有助于降低热失控风险。对于动力电池而言,热稳定性与结构完整性同等重要。

压力适应性优化,利于电芯结构设计

锂金属在6 MPa压力条件下即可实现稳定循环。通过成分调控,合金模量可在5–57 GPa范围调节,适配硫化物、氧化物、聚合物等不同固态电解质。这一参数意味着电芯堆叠压力设计可更灵活,减少对厚重壳体的依赖,有利于提高整包能量密度。

锂银合金与工艺改进,解决渗透难题

针对传统机械法制备锂银合金均匀性不足的问题,研发团队采用熔融工艺实现成分均匀控制,并尝试通过元素调整降低工作电位,以提高体系能量密度。在全固态电池等静压过程中,锂向正极渗透曾是工艺难点。通过多步工艺控制,目前已完成全固态电池制备验证,为后续车规级测试提供样本基础。

量产能力与产能规划,保障供应基础

赣锋锂业目前锂金属产能为3850吨,并规划新增1000吨。生产线采用全封闭环境,在手套箱内通入三元气氛形成超薄钝化层,使锂箔可长期储存。现已实现300mm宽幅、5μm厚度锂箔量产,并优化边缘波浪与针孔控制。对于动力电池企业而言,材料供应稳定性直接影响车型交付节奏。具备规模化金属锂供应能力,是高比能体系推进的重要保障。

系统工程视角,全固态仍处推进阶段

全固态电池并非单一材料突破即可实现商业化,而是涉及负极、电解质、正极、制造工艺与设备匹配的系统工程。目前处于样品阶段,仍需车规级验证、寿命测试与安全评估。从导购视角看,短期内主流乘用车仍以液态或半固态体系为主。但从技术演进趋势判断,高比能锂合金负极为未来长续航车型提供储备路径。对于关注续航、快充与安全边界的消费者而言,这类技术进展意味着下一代动力电池有更明确的升级方向。

京ICP备09113703号-1

信息网络传播视听节目许可证: 0110553

广播电视节目制作经营许可证

公司名称:北京车之家信息技术有限公司

中央网信办违法和不良信息举报中心

违法和不良信息举报电话:400-868-5856

举报邮箱:jubao@autohome.com.cn