本文提出了功能集成电池外壳的方法,以避免车身结构冗余。目标是减轻整体结构重量,同时增加电池模块的封装空间。考虑了电池系统通常存在的边界条件。特别是,电池作为封闭单元的可拆卸性受到关注,以确保该系统的密封性并能够进行更换。基于研究车辆中的可用空间,开发了这种功能集成的概念。特别是,车辆底板和车辆摆臂( vehicle rocker )被认为是适合集成的部件。碰撞性能概念的验证是在零部件和整车层面进行的。

1简介

汽车行业环保意识的增强和对CO 2排放的严格法律限制促进了新能源汽车的采用。由于汽车行业的这种转变,高压电池作为储能系统变得越来越重要。

由于当前电池系统的能量密度大大低于传统的油箱,因此需要一个大型及重型的电池储存装置,以达到相同的车辆行驶里程目标[ 2 , 3 ]。压电池的指定安装位置在车辆底板下及车轴之间[ 4 ]。在这个相对安全的空间内,可供使用的封装空间已形成如今高压电池的形状---一个相对平坦的矩形结构[ 5 ]。众多的国内和国际汽车制造商都选择了这种电池系统几何形状和安放位置,例如Audi e-tron [ 6 ],Volkswagen ID.3 [ 7 ],Daimler EQC [ 8 ],Tesla Model 3 [ 9 ),Chevrolet Bolt[ 10 ]及马自达MX-30[ 11 ].

由于电池装配位置低、重量高,车辆重心低,有利于车辆动力学[ 3 , 12 ]。然而,车辆质量高不利于车辆的能量需求,并缩短其行驶里程[ 13 ]。因此,为了提高纯电动车的行驶里程,有必要将电池以高效空间和重量优化的方式整合到汽车中。

然而,这一关键部件的车辆整合带来了许多挑战。关于开发过程,电池必须满足各种各样的要求[ 14 ][ 15 ],特别是尽量提高电池的储存能量和车辆结构碰的撞安全性,以及电池外壳的密封性[ 15 ]。关于安全方面,对系统级电池有某些规定和标准,如联合国欧洲经委会R100、GB/T31467.3、ISO12405-3。在这些测试试验中,对电池进行了一系列测试,测试了电池系统的结构完整性、热负荷下的行为等[ 16 ]。与此同时,还必须遵守关于整车级别的条例和标准。在这方面,侧面撞击被认为是电池电动车最具挑战性的问题[ 7 , 11 , 17 , 18 , 19 , 20 , 21 ].

因此,目前的技术状况需要一个电池壳,作为电池和其他内部电气元件的保护结构,以免受环境影响和机械载荷的影响[ 3 ]。尤其是在发生车祸的情况下,电池壳的完整性是至关重要的。由于电池的机械负载能力低,应避免电池的任何损坏[ 22 ]。否则,电池会出现热失控,导致包括车辆起火等严重后果,[ 23 ]。为确保内部组件的安全,电池壳通常主要由铝或钢制成[ 24 , 25 ]。在某些情况下,电池盖也使用复合材料[ 24 ]。[ 15 ]。

然而,在全车辆水平上,电池壳和车体均可作为保护结构,防止电池在发生碰撞时受损[ 6 , 19 ]。因此,车辆车身和电池壳之间出现结构冗余。这可能会导致在电池封装空间较小和整车水平上较高结构重量。

2电池外壳设计

为了以相对较少的努力推导出电池系统的变体,该外壳将被设计成可扩展的不同方向[ 29 ]。使用纯金属设计和使用既定的连接技术来满足适应高产量生产。

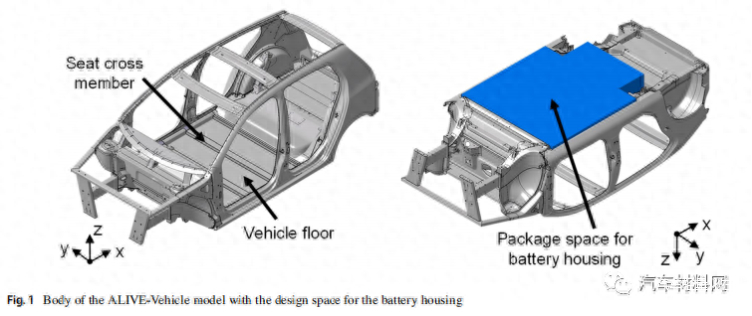

作为一种研究工具,在欧盟资助的"ALIVE"项目中开发的车辆模型被用作基准[ 30 ],因为它满足了为大批量生产而设计的小型车辆的要求。修改车辆模型,为即将进行的模拟做准备。位于车辆座椅下面的两部分电池被拆除,从而为功能集成的电池系统提供了设计空间。周围的车辆部件,如车辆摇臂和纵向构件同时重新设计,以适应新的结构。改进后的车辆车身模型和可用的一个矩形电池壳的包装空间可以在图1中看到。

3功能集成办法

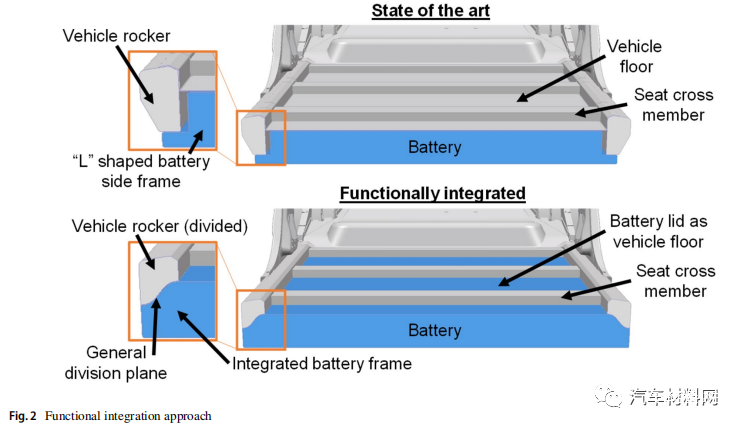

功能集成方法的示意见图. 2 。根据车辆底部的位置和根据最新情况的电池壳的一般形状[ 7 , 15 , 17 , 19 , 20 , 31 , 32 ],可确定适合一体化的部件。该电池壳的侧架一般为"L"型,用于将电池安装到车辆车身[ 25 ]。为此,用螺栓将侧架连接到车辆摆臂的下侧[ 7 , 17 , 19 ].

结构冗余出现在车辆地板面板和电池壳盖之间,以及车辆摇臂和电池侧架之间。通过将车辆地板面板和车辆摇臂集成到电池壳中,整体形状不会改变,因为这些部件与电池系统平行。此外,在功能上将这些组件集成到电池壳中不会影响电池系统的可拆卸性。因此,要特别考虑这些组成部分来进行功能整合。

由于外壳盖和车辆地板通常是由板材制成,这两个部件显示结构兼容性的功能集成。为了将汽车地板面板整合到电池外壳的盖子上,电池必须放大以适应车辆地板面板的布局。为了减少重量,将全面整合地板。由于电池壳从车体上的可拆卸性要求,这种密封不能通过缝焊提供。因此,在这种情况下,使用密封胶或压缩密封(compression seals)或两者结合都比较合适。

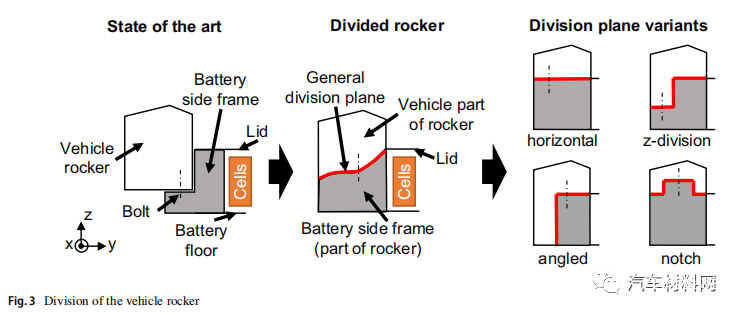

相比之下,将汽车摇臂完全集成到电池系统的侧框中是没有好处的,预计会对车身组装产生相当大的干扰。一种更可取的方法是将车辆摇臂划分为车辆侧部和电池侧部。摇臂的车辆侧面部分将留在车辆车身。摇臂的电池侧部分适合于电池外壳的功能整合,相应的对应部分是电池侧架。在这里,电池侧框架需要扩大以适应车辆摇臂的长度。使用螺栓在摇杆是为了确保电池从车辆的可拆卸性。

在划分车辆摇臂的过程中,必须考虑到车身侧附着点和电池壳的可拆卸性。因此,从上到下划分是合适的,因为地板组件的连接点位于摇臂的上半部分,电池壳只能沿垂直车辆轴分离。这一概念如图3所示。

4电池系统概念

在核心部分,电池壳由框架结构组成,所有内部组件都附着在框架结构上。框架结构是用挤压铝型材焊接而成的。这个铝型材的密集设计,实现电池系统的可扩展性。从轻量化的角度来看,避免使用内部纵向构件或桁架结构。电池系统的概念可以在图4中看到。

电池外壳的设计是对称的,外部连接位于中心。因此,冷却剂供应和高压布线也是集中安排的,并连续通过横梁螺纹。在电池壳的主要区域,六个大型模块被定位在交叉成员之间。在后面的区域,四个较小的模块被安排在两个层次上。相应的冷却板位于电池模块下面。冷却板和模块安装在横梁上,并配有为此目的提供的法兰。因此,冷却板直接焊接到法兰上。为了确保在维护情况下的可拆卸性,模块被螺栓固定到框架结构。

电池外壳上盖和电池外壳底板均由铝板金属组成,并与框架结构连接。此外,这些组件被连接到框架结构使用流钻螺钉(flow drill screws)。当电池壳底板片用结构性粘合剂粘合在车架上时,电池壳盖用密封粘合剂粘合[ 33 ]。这就允许盖子的可拆卸性和进入电池模块。

电池系统使用螺栓和螺母连接到车身[ 7]。除了在摇臂的分割平面上的连接,还提供了中央螺栓连接,以用于电池横梁连接到座椅横梁。这可以防止电池结构弯曲。盲铆钉螺母嵌入座椅横梁和车辆摇臂中。因此,在沿车辆垂直轴组装和拆卸电池系统时,只需要一侧可访问螺栓连接,并在电池外壳下方以这种场景形式给出。虽然车辆座椅始终保持朝向座椅横梁的连接,但车辆地毯将粘合到电池外壳盖的顶部表面,并在拆卸时与电池外壳一起移除。

因此,主要的支撑结构是车架,由摇臂和座椅横梁的车辆侧面部分组成,以及由电池框架、外壳地板和外壳盖组成的电池壳。两个框架无缝互锁,形成一个分割的框架结构,如图5所示。

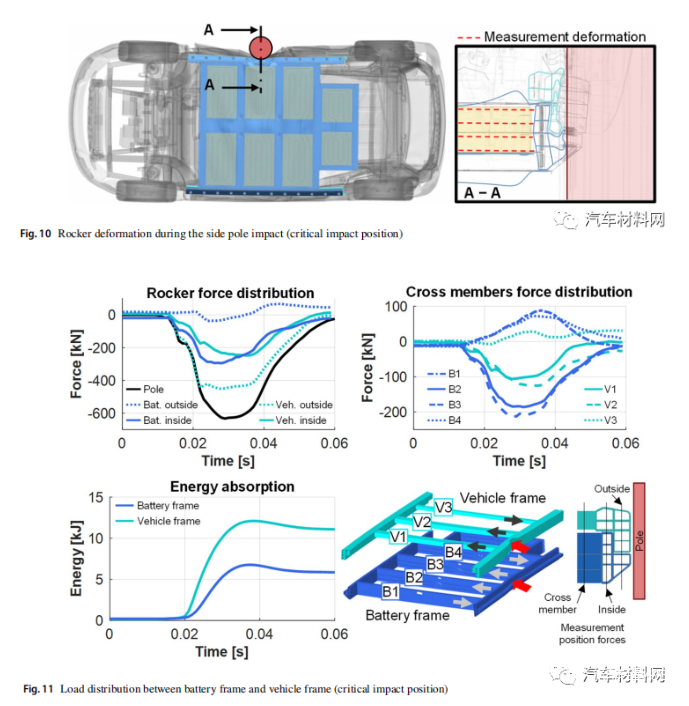

在侧面碰撞的情况下,冲击力分布在两个摇杆部件上。然后,力通过座椅横梁和电池横梁传递到另一个摇杆上。

5结构模拟

5.1 组件级测试

5.2整车级别测试

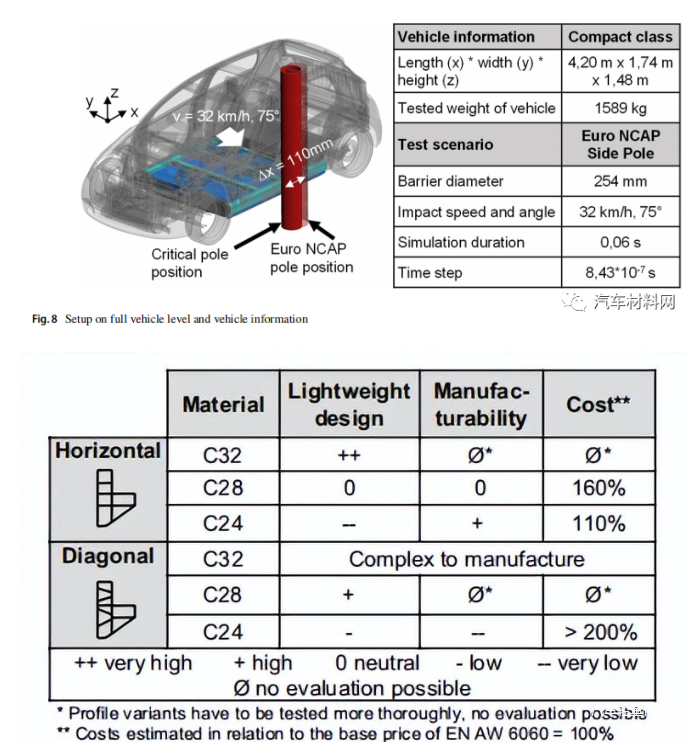

第5部分详细内容参照原文Krüger, C., Spohr, S., Merdivan, D. et al. Avoiding structural redundancies between the vehicle body and the battery housing based on a functional integration approach. Automot. Engine Technol. 7, 197–208 (2022).

6功能集成方法的结果

基于与根据现有技术设计的参考车辆结构的比较,可以识别通过功能集成方法实现的优点。参考结构采用相同的车身,而摇杆取自原始研究车辆。摇杆的下侧稍作修改,以便可以安装电池盒。此外,还增加了车辆底板。电池外壳的侧框结构根据现有技术设计成“L”形轮廓(见图 2),因此连接到车辆摇杆的下侧。电池外壳的内部结构与集成变体相同,仅评估功能集成方法。现有技术(0)与功能集成概念(1)和(2)的两个版本之间的比较如图 12所示。

功能集成方法消除了结构冗余,因此增加了车辆横向方向上的可用封装空间。对于研究车辆来说,额外的封装空间约为70-80毫米。在保持相同的车辆宽度的同时,因此可以增加侧面结构和电池模块(见图中(1))之间的气隙或包括更大的电池模块(见图中(2))。第一种方法由于较大的变形区域而提高了发生侧面碰撞时的车辆安全性,而第二种方法则增加了可存储的能量含量,因此带来更高的车辆行驶里程。然而,较大电池模块的使用直接影响分体摇杆的结构设计。由于发生侧面碰撞时变形空间较小,变体(2)的结构必须设计得更硬,因此需要更高的壁厚,导致与变体(1)相比整体重量增加。尽管如此,与参考结构(0)相比,两种变体的重量都减轻了(见12)。所示的变体(1)和(2)代表两种情况的极端情况。从技术上讲,可以找到两种变体之间的折衷方案,并可能值得在未来进行研究。

7总结

与参考结构的比较最终表明了功能整合方法可以实现的效益。特别是通过将车辆地面完全整合,并将车辆摇臂部分整合到电池壳中,实现了重量的降低和可利用的封装空间的增加。因此,描述的功能集成电池壳概念为电池电动车的优化提供了一种新的方法。

来源:汽车材料网整理