最近几年,大家对电池安全越看越重。热失控、磕碰起火、涉水短路这些风险,每一次新闻都能把新能源用户的心提到嗓子眼。所以,在电池这件事上,怎么判断一个品牌是真认真做安全,而不是“嘴上说说”?

如果把视角放到鸿蒙智行上,会发现它现在推的巨鲸电池平台,有点不太一样。

以“阻断风险链”为核心

巨鲸电池平台的安全方案从基础隔离层开始构建。电芯之间加入气凝胶、云母板、陶瓷复合材料,这些材料在高温场景下保持绝缘和隔热性能,目的不是提升某项指标,而是阻断热量与导电喷发物在电芯间的扩散路径,减少热蔓延的概率。

在此基础上,十五层结构将电气绝缘、热隔离、机械防护集成在同一体系内,包括陶瓷包覆隔膜、底部绝缘托板、外层保护膜以及热阻隔材料等。组合思路是:让异常止步于起点,不向其他单体扩散。

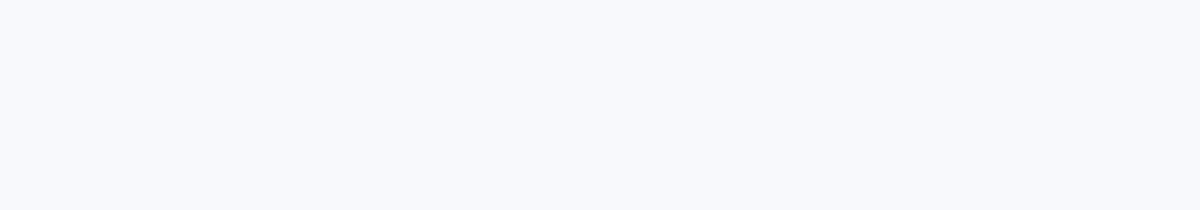

另一个关键点是“热电分离”。防爆阀布置在底部,极柱与高压铜排布局在上部,当电芯出现喷发物时向下泄放,使热源和高压结构保持隔离,以减少电弧触发风险。这一方案基于典型路况下更高概率的底部磕碰,将高压结构远离可能受损区域。

这种设计侧重的是把传播条件拆掉,而不是事后增强承受能力。

结构强度、散热能力与安全并行考虑

电池安全不依赖单一机制,巨鲸平台把结构、材料、液冷布局视为同一个逻辑:

控制温升、削弱冲击、疏散压力。

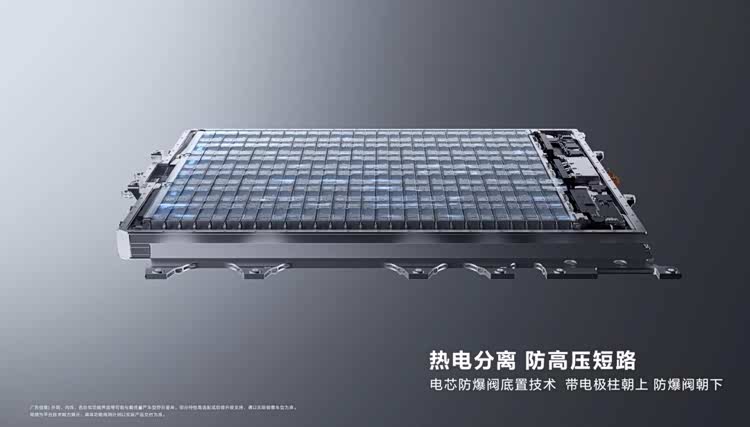

液冷结构从底部升级到全包裹布局,形成更完整的热管理路径。全包裹液冷在大倍率补能等高热负载场景下,使热量能够加速转移,降低局部积热的概率。

以尊界S800的参数为例,高倍率充电能够在短时间内完成10%到80%补能,其中增程电池达到6C倍率约10分钟,纯电平台达到5C倍率约12分钟。

这种充电效率需要热管理结构足够稳定,温升更可控,才能避免在高功率补能阶段触发温度相关风险。

在结构方面,横梁防护和多层底部机械防护为电池包提供缓冲层,与热安全设计并列存在。穿刺、形变、冲击等情况,通过机械结构抵御外力侵入。

排气路径是另一部分。巨鲸平台设计畅通的泄压通道,使失控电芯的气流能够顺利排出,避免制造二次压力堆积。

安全并非只在材料层面解决,而是把热、电、机械路径视为共同变量来处理。

从源头把一致性要求拉高

电池风险很多时候来自于内部细微缺陷,而不是外部冲击。

因此巨鲸平台把电芯检测的门槛提升到更高要求,对每一颗电芯进行X-Ray检测。目的在于识别隔膜破损、极片毛刺、包覆不均等可能导致内短路的潜在问题,避免早期缺陷引发隐患。

检测并非点式抽查,而是100%覆盖。

在大规模交付情况下,这样的检测方式比参数宣称更决定长期结果。

电池包的密封也被拆解成更细颗粒度,对密封界面逐一梳理,确保涉水、高压冲洗、大雨冲击等场景下不出现进水失效。

品控逻辑集中在“把不确定因素排除掉”,而不是依赖后期监控弥补。

监控系统把风险处理更前置

即使结构防护完善,监控层依然是决定安全的重要部分。

巨鲸平台在电池内部布置近200个采样节点,用于温度、压差、电流的采集,每个节点互为冗余。

采样数据统一交给云端BMS进行运算:预测热失控趋势;对异常状况提前预警;对电池衰老情况进行误差较低的判断。

监控系统的作用并非应对已发生的状态,而是把潜在风险提前识别,从概率层面减少失控发生的条件。

策略逻辑与大倍率能力绑定

在高倍率补能场景下,能量输入增加会带来更高热负荷和更明显的瞬态变化。巨鲸平台把补能效率与安全策略并行控制,包括动态调节充电速度、优化整车功率分配、利用热管理系统疏导温度等方式,让快充能力不脱离安全边界。

电池能量泵等方案也属于这种逻辑,通过制动能量回收与系统协同,让电池在不同状态下保持稳定运行,延缓衰减。

性能指标的背后,是基于安全机制构建出来的处理框架。

极端情况下的风险控制

当电芯出现异常喷发时,防爆阀向下释放压力,结合液冷结构与隔离层,使热源和高压结构保持分离。

极端事故发生时,底层的CPM机制保证车门可开启,减少因车辆结构变形或电路失效带来的人员受阻可能。

体系安全不只停留在未发生事故的阶段,而是延伸到事故损害控制。

总结看,巨鲸电池平台把安全拆解成多个维度:

热量传播路径、电气绝缘、底部与周边防护、高压部件布局、排压逻辑、工艺与检测、实时监测、快充策略、极端场景应对。

所有方案贯穿的逻辑,是让关键触发条件减少,让潜在风险更早暴露,把偶发风险限制在局部。

从结构设计到品控要求,再到监测算法与应急机制,这套体系以“安全链路完整性”为目标,而不是以单点能力包装卖点。

在不断提升电池性能、倍率和能量密度的背景下,这种处理思路提供了一种参考:

把底层安全逻辑先行构建,再在这个基础上扩展性能能力。

整体上,这是一套更系统化的动力电池安全方案。